Damià Milanés

Ejemplo práctico: Unión soldada articulada viga - columna según AISC [Con hoja de cálculo]

Categorias

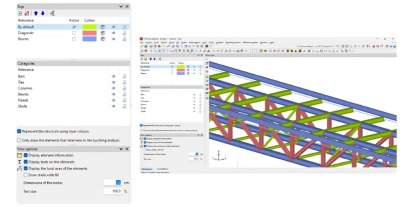

El presente documento es la continuación del artículo “Tensiones en la soldadura. Ejemplo práctico unión articulada viga-columna según CTE con hoja de cálculo” en el cuál se resolvía la unión articulada soldada entre viga y columna desde la perspectiva de la normativa española del CTE “Código Técnico de la Edificación”. Se recomienda consultar previamente dicho artículo. Al final de este documento se podrá encontrar la 2ª parte del articulo, además de descargar la Hoja de Calculo que dejamos a disposición de todos los lectores. Ahora trataremos este mismo asunto desde el punto de vista de la norma americana AISC-360. Seguiremos la metodología del Máster Internacional de Estructuras Metálicas y Mixtas de Zigurat donde tenemos dos recorridos formativos a los cuales el alumno tendrá acceso en todo momento durante el periodo lectivo del máster. Las normativas que se tratan en el máster son: - Recorrido americano: AISC-360, ASCE-7, AISC-341 y AISC-358. - Recorrido europeo: CTE, EC y EAE. ¡Empezamos! El material de aportación “de relleno” de la soldadura se configuran a través de los electrodos de soldadura que tienen forma de varilla. El tipo de electrodo usado en el proceso de soldeo afectará, por lo tanto, a la resistencia, ductilidad y resistencia a la corrosión de la unión. Los electrodos deben cumplir las especificaciones de la American Welding Society (AWS). Los electrodos más convencionales en la soldadura por arco metálico  se clasifican según la denominación:

se clasifican según la denominación:

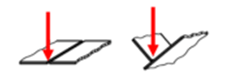

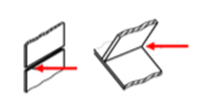

E60XX

Donde: - E: electrodo (SMAW). - 60: tensión última del material de aportación “Fuw” en ksi. 60 ksi ≈ 414 MPa. Oscilan entre los 60-100 ksi, es decir 414 - 758 MPa. - X: posición de soldeo en la cual se puede utilizar dicho electrodo. Por ejemplo 1 (cualquier posición), 2 (sólo en posición plana y horizontal), 3 (solo en posición plana). Posición plana:  Posición horizontal:

Posición horizontal:  Posición plana horizontal:

Posición plana horizontal:  Los electrodos más convencionales en la soldadura por arco sumergido

Los electrodos más convencionales en la soldadura por arco sumergido  se clasifican según la denominación:

se clasifican según la denominación:

F6X-EXXX

Donde: - F: electrodo (SAW). Fundente de tipo granular. - 6: el primer número hace referencia a la tensión última del material de aportación “Fuw” en ksi. Por ejemplo el número 6 indica 60 ksi, el número 7 representa 7 ksi. Si la resistencia última es de 100 ksi se representa con un 10. - X: el segundo dígito o el tercero en el caso de tener un electrodo de 100 ksi y representa la resistencia al impacto de muesca V de Charpy. - EXXX: grupo de letras y números que representan el tipo de electrodo de alambre desnudo utilizado con este fundente.

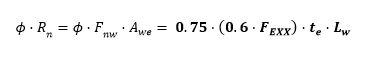

RESISTENCIA CORDÓN DE SOLDADURA – según AISC360

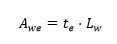

El siguiente paso consiste en obtener la resistencia del cordón de soldadura “Ф·Rn”, es decir, del material de aporte. De acuerdo a la expresión J2-3 de la AISC-360 tenemos que:  Donde: - Ф: coeficiente de ponderación de resistencia. Ф=0,75 según tabla J2.5 AISC-360. - Fnw: resistencia nominal del material de aportación. Fnw=0,6·FEXX según tabla J2.5 AISC-360. - FEXX: resistencia del cordón de soldadura según especificación del tipo de electrodo. - Awe: Área efectiva de la garganta de soldadura. Awe=te·Lw

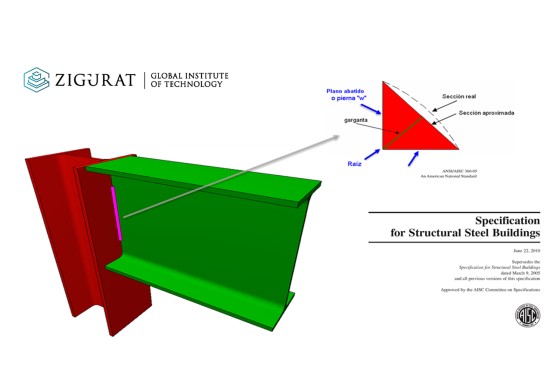

Donde: - Ф: coeficiente de ponderación de resistencia. Ф=0,75 según tabla J2.5 AISC-360. - Fnw: resistencia nominal del material de aportación. Fnw=0,6·FEXX según tabla J2.5 AISC-360. - FEXX: resistencia del cordón de soldadura según especificación del tipo de electrodo. - Awe: Área efectiva de la garganta de soldadura. Awe=te·Lw  Vamos a ir aclarando cada uno de los conceptos que aparecen en la fórmula anterior. Área efectiva Como ya vimos, el cordón de soldadura puede asimilarse al triángulo recto más grande que pueda inscribirse en la soldadura. Las caras ortogonales configuran los planos abatidos o “piernas” de la soldadura “w”.

Vamos a ir aclarando cada uno de los conceptos que aparecen en la fórmula anterior. Área efectiva Como ya vimos, el cordón de soldadura puede asimilarse al triángulo recto más grande que pueda inscribirse en la soldadura. Las caras ortogonales configuran los planos abatidos o “piernas” de la soldadura “w”.  Por lo tanto el área efectiva es el área resistente del cordón y está formada por el plano de garganta anterior “te” y la longitud del cordón de soldadura “Lw”. En función el proceso de soldeo utilizado (SMAW o SAW) el área efectiva del cordón es algo diferente. La peculiaridad de la soldadura SAW es que penetra en el material base y por lo tanto sobrepasa la raíz del cordón dispuesto obteniéndose lo que conocemos como “garganta de penetración profunda”. Esto no ocurre en la soldadura de tipo SMAW en la que se trabaja con la “garganta normal”. En resumidas cuentas:

Por lo tanto el área efectiva es el área resistente del cordón y está formada por el plano de garganta anterior “te” y la longitud del cordón de soldadura “Lw”. En función el proceso de soldeo utilizado (SMAW o SAW) el área efectiva del cordón es algo diferente. La peculiaridad de la soldadura SAW es que penetra en el material base y por lo tanto sobrepasa la raíz del cordón dispuesto obteniéndose lo que conocemos como “garganta de penetración profunda”. Esto no ocurre en la soldadura de tipo SMAW en la que se trabaja con la “garganta normal”. En resumidas cuentas:  Donde: - te: ancho efectivo del plano de garganta. SMAW à te=sen45·w. SAW à te=w - Lw: longitud del cordón de soldadura.

Donde: - te: ancho efectivo del plano de garganta. SMAW à te=sen45·w. SAW à te=w - Lw: longitud del cordón de soldadura.

Resistencia nominal del material de aportación “Fnw”

En este caso se corresponde con la resistencia a cortante del material de aporte del electrodo y vale 0,6· FEXX. La tabla del apartado J2.6 de la norma relaciona la resistencia mínima del electrodo recomendada en función de la resistencia del material base:  Esta tabla es un resumen de la tabla 3.1 de la AWS que contiene una oferta de aceros más amplia. Lo habitual es trabajar con aceros de grado 36 ksi (250 MPa) o 50 ksi (345 MPa) por lo que los electrodos recomendados serían los E70 (SMAW) o F70 (SAW).

Esta tabla es un resumen de la tabla 3.1 de la AWS que contiene una oferta de aceros más amplia. Lo habitual es trabajar con aceros de grado 36 ksi (250 MPa) o 50 ksi (345 MPa) por lo que los electrodos recomendados serían los E70 (SMAW) o F70 (SAW).

Otras recomendaciones:

- Tamaño mínimo de la soldadura: tiene el fin de evitar que la soldadura quiebre en el proceso de enfriamiento. Esta velocidad de enfriamiento es función de la geometría de la propia soldadura así como del espesor de las piezas de la unión. Este fenómeno se acentúa en soldaduras pequeñas y para piezas gruesas. Por este motivo la tabla J2.4 de AISC-360 recomienda unos espesores mínimos de soldadura en función del menor espesor de las piezas a unir:  Una vez hecho este repaso teórico y de procedimiento según normativa, a continuación veremos un ejemplo práctico unión viga-columna articulada…

Una vez hecho este repaso teórico y de procedimiento según normativa, a continuación veremos un ejemplo práctico unión viga-columna articulada…

EJEMPLO PRÁCTICO según AISC-360

Geometría de la unión:  DATOS DE PARTIDA - Columna: HEB 200. - Patilla “w”: 6 mm. - Viga: IPE 360. - Lw: 165 mm. - Solicitación: V= 250 kN (Esfuerzo cortante ponderado).

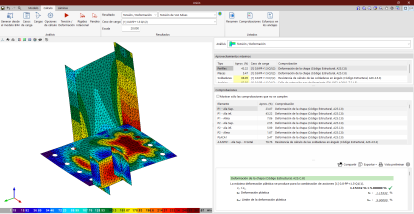

DATOS DE PARTIDA - Columna: HEB 200. - Patilla “w”: 6 mm. - Viga: IPE 360. - Lw: 165 mm. - Solicitación: V= 250 kN (Esfuerzo cortante ponderado).  Los parámetros que intervienen en la resistencia del cordón hacen referencia al electrodo (FEXX), el área efectiva del cordón (Le·tw) y el coeficiente de seguridad (Ф). Introducimos estos parámetros en la hoja de MathCad:

Los parámetros que intervienen en la resistencia del cordón hacen referencia al electrodo (FEXX), el área efectiva del cordón (Le·tw) y el coeficiente de seguridad (Ф). Introducimos estos parámetros en la hoja de MathCad:  Fijamos una pata “W” del cordón de 6 mm. El ancho efectivo del cordón de soldadura SMAW “te” desciende hasta los 5,11 mm y fijamos una longitud del cordón igual a la mitad del canto de la viga, es decir, “h/2=330/2=165 m”. Se obtiene una resistencia del cordón de 183 kN prácticamente. A continuación lo que hacemos es obtener el aprovechamiento de la soldadura para tener una intuición del nivel de seguridad en el diseño. Este porcentaje de aprovechamiento simplemente consiste en la relación entre la solicitación del cordón “V/2” y la resistencia del cordón “Ф·Rn”. Es práctica segura y usual considerar que la fuerza aplicada sobre un cordón de soldadura en ángulo es un esfuerzo cortante en la garganta, sin tener en cuenta, el ángulo en el que dicha fuerza actúa respecto a la garganta. Por tanto, el estado límite del material de aportación siempre corresponde a la rotura por esfuerzo cortante a través de la garganta del cordón de soldadura. Recordemos que disponemos dos cordones de soldadura a lado y lado del alma de la viga. Por este motivo estamos tomando “V/2” como solicitación de un cordón. Cada cordón absorbe la mitad del esfuerzo total V:

Fijamos una pata “W” del cordón de 6 mm. El ancho efectivo del cordón de soldadura SMAW “te” desciende hasta los 5,11 mm y fijamos una longitud del cordón igual a la mitad del canto de la viga, es decir, “h/2=330/2=165 m”. Se obtiene una resistencia del cordón de 183 kN prácticamente. A continuación lo que hacemos es obtener el aprovechamiento de la soldadura para tener una intuición del nivel de seguridad en el diseño. Este porcentaje de aprovechamiento simplemente consiste en la relación entre la solicitación del cordón “V/2” y la resistencia del cordón “Ф·Rn”. Es práctica segura y usual considerar que la fuerza aplicada sobre un cordón de soldadura en ángulo es un esfuerzo cortante en la garganta, sin tener en cuenta, el ángulo en el que dicha fuerza actúa respecto a la garganta. Por tanto, el estado límite del material de aportación siempre corresponde a la rotura por esfuerzo cortante a través de la garganta del cordón de soldadura. Recordemos que disponemos dos cordones de soldadura a lado y lado del alma de la viga. Por este motivo estamos tomando “V/2” como solicitación de un cordón. Cada cordón absorbe la mitad del esfuerzo total V:  Para una pata “w” de 6 mm y un electrodo de tipo E70 el cordón está aprovechado en un 68% que damos por válido. Por último, entramos en el apartado de Otras comprobaciones. En primer lugar debemos respetar la limitación de garganta mínima “Te mín” que es función del espesor de las chapas de la unión. En nuestro caso el espesor mínimo viene marcado pro el espesor del alma de la viga “twv=7,5 mm”. Según esto el espesor mínimo “Te mín” debe ser de 5 mm de acuerdo a la tabla J2.4 de la AISC-360.

Para una pata “w” de 6 mm y un electrodo de tipo E70 el cordón está aprovechado en un 68% que damos por válido. Por último, entramos en el apartado de Otras comprobaciones. En primer lugar debemos respetar la limitación de garganta mínima “Te mín” que es función del espesor de las chapas de la unión. En nuestro caso el espesor mínimo viene marcado pro el espesor del alma de la viga “twv=7,5 mm”. Según esto el espesor mínimo “Te mín” debe ser de 5 mm de acuerdo a la tabla J2.4 de la AISC-360. Ya para acabar y para garantizar que la unión se comporte como una articulación, lo habitual es disponer la soldadura con una longitud “Lw” inferior a 2/3 del canto de la viga “h”.

Ya para acabar y para garantizar que la unión se comporte como una articulación, lo habitual es disponer la soldadura con una longitud “Lw” inferior a 2/3 del canto de la viga “h”. Comprobamos efectivamente que la longitud propuesta “Lw=165 mm” es inferior a los “2/3·h=2/3·330=220 mm” dando por válido el diseño del cordón tanto desde el punto de vista resistente como desde el punto de vista geométrico.

Comprobamos efectivamente que la longitud propuesta “Lw=165 mm” es inferior a los “2/3·h=2/3·330=220 mm” dando por válido el diseño del cordón tanto desde el punto de vista resistente como desde el punto de vista geométrico.

Este artículo está relacionado con el Máster Internacional en Estructuras Metálicas y Mixtas de Edificación.